激光切割机对钣金行业发展的作用日益凸显,一台技术先/进、功能强大的激光切割机是光、机、电一体化的复杂系统,它实用的切割功能是实现高效率、高品质板材加工的重要保障,本文通过对激光切割功能的盘点,让您更深入地认识激光切割工艺,从而更好地应用到实际生产中来。烟台激光切割加工厂家泰诺和您一起来学习一下吧。

蛙跳

加工图1所示板材时,切割完孔1,接着切割孔2,切割头要从点A移动到点B,机器是“空”跑的,且切割头移动时要关闭激光,这个运动过程称为空程。蛙跳就是激光切割机的空程方式。

早期激光切割机空程运行时切割头的行走路径如图2所示,切割头要次第完成三个动作:上升(到足够安全的高度)、平动(到达点B的上方)、下降。

压缩空程时间,可提高机器运行效率。如果将次第完成的三个动作,变为“同时”完成,可缩短空程时间,切割头从点A开始向点B移动的同时伴随上升动作,接近点B的同时增加下降动作,即切割头空程运动的轨迹,犹如青蛙跳跃所画出的一条弧线。

在激光切割机发展过程中,蛙跳称得上是一个突出的技术进步。蛙跳动作,只占用了从点A到点B平动的时间,省却了上升、下降的时间。如果激光切割机现在还不具备蛙跳功能,恐怕就不入流了。

自动调焦

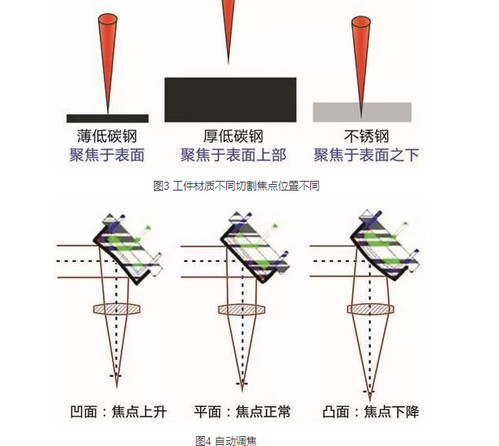

切割不同材料时,要求激光束的焦点落在工件截面的不同位置,如图3所示。

因此需要调整焦点位置,即调焦。早期的激光切割机,一般采用手动调焦方式。如今,许多厂商的激光切割机都实现了自动调焦功能。

有人认为,只要改变切割头的高度,切割头升高,焦点位置就升高,切割头降低,焦点位置就降低。事实上,并没有这么简单。众所周知,切割头底部为喷嘴,在切割过程中,喷嘴与工件之间的距离(喷嘴高度)约0.5~1.5mm,是一个固定值,即喷嘴高度不变,所以不能通过升降切割头来调焦,否则无法完成切割加工。

聚焦镜的焦距是不可改变的,所以也不能通过改变焦距来调焦。改变聚焦镜的位置,则可改变焦点位置:聚焦镜下降,则焦点下降;聚焦镜上升,则焦点上升。这是自动调焦的一种方式,需要通过电机驱动聚焦镜作上下运动,以实现自动调焦功能。

另一种自动调焦的方法是:在光束进入聚焦镜之前,配置一个变曲率反射镜(或称可调镜),通过改变反射镜的曲率,改变反射光束的发散角度,从而改变焦点位置(图4)。

有了自动调焦功能,可显著提高激光切割机的加工效率,加工厚板时穿孔时间大幅缩减,加工不同材质、不同厚度的工件时,机器可自动将焦点快速调整到最合适的位置。

自动寻边

当板料放到工作台上时,若板料歪斜,切割时可能造成浪费。若切割机能够感知板料倾斜的角度和原点,则可调整切割加工程序,以适合板料的角度和位置,从而避免浪费。

启动自动寻边功能后,切割头从P点出发,自动测得板料两垂直边上的3点:P1、P2、P3,并据此自动计算出板料的倾斜角度A,以及板料的原点。借助自动寻边功能,省却了原先调整工件的时间,降低了工作强度,提升了切割效率。

集中穿孔

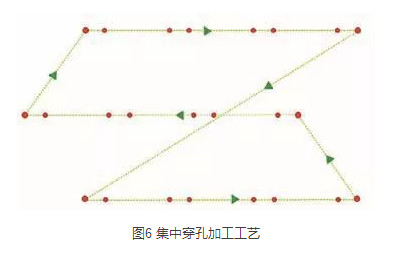

集中穿孔也称预穿孔,是一种加工工艺,并非激光切割机本身的功能。激光切割较厚板材时,每一轮廓的切割加工都要经历两个阶段,一是穿孔,二是切割。

常规加工工艺为:A点穿孔→切割轮廓1→B点穿孔→切割轮廓2→……所谓集中穿孔,就是将整张板材上的所有穿孔过程提前集中执行,然后回头再执行切割过程。集中穿孔加工工艺为:完成所有轮廓的穿孔→回到起点→切割所有轮廓,如图6所示。

图6 集中穿孔加工工艺

与常规加工工艺相比,集中穿孔时,机器的运行轨迹总长是增加的。但是,这种加工工艺可以避免过烧现象的发生。厚板穿孔过程中,在穿孔点周围形成热量聚集,若紧接着进行切割加工,就会出现过烧现象。采用集中穿孔工艺方式,完成所有穿孔、返回起点再切割时,由于有充分的时间散热,就避免了过烧现象。

集中穿孔也存在风险。如果在切割过程中发生碰撞,致使板材位置变动,则尚未切割的部分可能报废。集中穿孔工艺的应用需要配合自动编程系统的使用。

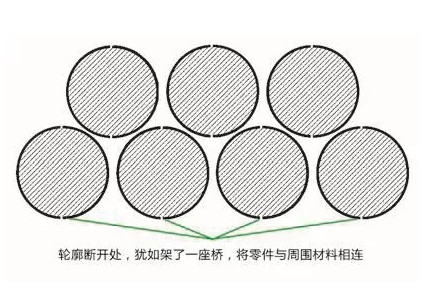

桥位(微连接)

进行激光切割加工时,板料被锯齿状的支撑条托住。被切割下来的零件,如果不够小,不能从支撑条的缝隙中落下;如果不够大,不能被支撑条托住,都可能会失去平衡,乃至翘起。高速运动的切割头可能与之发生碰撞,轻则停机,重则损坏切割头。

利用桥位(微连接)切割工艺,可避免发生此种现象。在对板材进行激光切割编程时,可将封闭的轮廓断开若干处,使切割完成后,零件与周围材料粘连在一起,不致掉落,这些断开处,就是桥位,也称为断点或微连接,如图7所示。断开距离一般为0.2~1mm,与板料厚度成反比。

图7 桥位

桥位将零件与周围材料连在一起,成熟的编程软件可根据轮廓的长度,自动加上合适数量的桥位。还能区分内外轮廓,决定是否增加桥位,使不留桥位的内轮廓(废料)掉落,而留桥位的外轮廓(零件)与母材粘连在一起,不掉落,从而免去分拣工作。

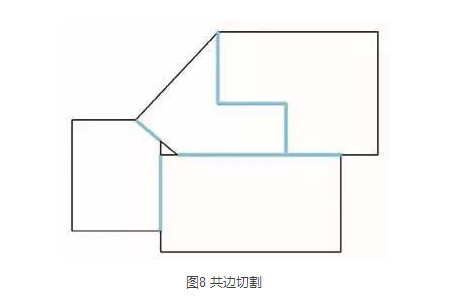

共边切割

如果相邻零件的轮廓是直线且角度相同,则可以合为一条直线,只切割一次,即共边切割。显而易见,共边切割减少了切割长度,可显著提高加工效率。共边切割并不要求零件的外形是矩形,如图8所示。

图8中天蓝色线条为公共边,共边切割不仅节省切割时间,而且减少穿孔次数,因此,效益非常明显。假如每天因共边切割节省1.5小时,每年节省约500小时,每小时综合成本按100元计算,则相当于一年额外创造了5万元效益。共边切割工艺的应用需要依赖于智能化编程软件的使用。

烟台激光切割加工厂家就为您介绍这些了,如果您对我们的产品干兴趣,欢迎致电!